こんにちは。テツです。

◎ 熱拡散率測定をする時に、黒化処理は本当に必要なのか?

◎ 放射率は、試料の表面状態(粗さ)によって、どう変化するのか?

の2点について、検証してみました。

サーモウェーブアナライザTA3を使用して、熱拡散率の測定をする場合、

通常は、試料の両面(加熱面および検出面)に黒化処理をほどこす必要があります。

(参考: 測定概念図)

※ 炭素系材料など黒色の試料は、黒化処理をせずに原状のままで測定することができます。

まず、どうして黒化処理をするのかと言うと・・

―――――――――――――――――――――――――――――――――――

◇ 加熱面: 加熱源であるレーザ光を熱に変えるため

◇ 検出面: 温度変化の信号をより大きく、そして安定して得られるようにするため

―――――――――――――――――――――――――――――――――――

黒化処理をすることで、試料表面の放射率を高く、しかも均一にすることができるからです。

今回は、検出面の違いにより、放射率がどのように影響するか調べてみました。

測定条件を合わせて、面内方向の熱拡散率を測定し、

「熱拡散率」と「振幅」をそれぞれ比較します。

今回用意したのは銅(Cu)、表面状態の異なる3試料です。

加熱面には、通常どおりに黒化処理を施し、

検出面のみ、表面状態を変えています。

| 試料No. |

検出面 |

加熱面 |

| A | 鏡面 元の状態 |

黒化面 グラファイトスプレーで 黒化処理を施した状態 |

| B | 粗面 やすり(#120)で研磨し、 わざと傷をつけた状態 |

|

| C | 黒化面 グラファイトスプレーで 黒化処理を施した状態 |

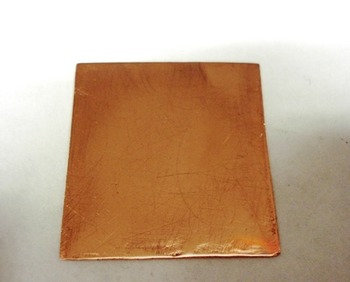

A.銅(鏡面)

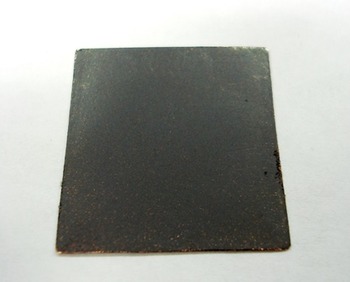

B.銅(粗面): やすり(♯120)を用いて、表面にわざと傷をつけた試料

C.銅(黒化): グラファイトスプレーにより、黒化膜を塗布した試料

上記3試料について、熱拡散率の測定をおこないます。

・

・ ・

・ ・ ・

測定終了です。

測定結果を見てみましょう。

試料A 鏡面

̄ ̄ ̄ ̄ ̄ ̄

・振幅: 0.9[mV]

・熱拡散率: 114 [×10-6m2s-1]

金属などで表面が研磨(鏡面)された試料は、放射率が低い(予想放射率は0.02)ため、

当初、測定は無理かなと予想していました。

振幅が低く、信号がふらついてはいますが、何とか熱拡散率を求めることができました。

試料B 粗面

̄ ̄ ̄ ̄ ̄ ̄

・振幅: 14.9[mV]

・熱拡散率: 121 [×10-6m2s-1]

試料表面に凹凸をつけて粗面にすることにより、放射率が高くなる(予想放射率0.2)と予想。

予想より振幅が大きく、信号も安定していました。

試料C 黒化面

̄ ̄ ̄ ̄ ̄ ̄ ̄

・振幅: 24.9[mV]

・熱拡散率: 119 [×10-6m2s-1]

当然信号は安定していました。

測定結果を、表にまとめると・・・

■熱拡散率

| 試料No. |

熱拡散率 [×10-6m2s-1] |

文献値との差 [%] |

| A:鏡面 | 114 | ▲2.6 |

| B:粗面 | 120 | 2.6 |

| C:黒化面 | 119 | 1.7 |

■振幅

| 試料No. |

振幅 [mV] | 正規化 |

| A:鏡面 | 0.9 | 0.04 |

| B:粗面 | 14.9 | 0.60 |

| C:黒化面 | 24.9 | 1.00 |

結論としては・・・

̄ ̄ ̄ ̄ ̄ ̄ ̄

試料の検出面を黒化しなくても熱拡散率を求めることはできますが、

測定信号の振幅(安定度)が、試料の検出面の放射率に大きく影響されることがわかります。

放射率が低い状態では、同時に振幅も低くなるため、

より大きな振幅を得ようと、必要以上に加熱光量を上げてしまい、

測定対象の試料にダメージを与えてしまう恐れもあります。

ですから、正確かつ安全に測定を行うために、検出面の黒化処理は必要と言えます。

ただし、場合によっては、片面または両面とも黒化できない試料もあります。

その場合は、上記の特性を踏まえたうえで、

試料の調整(黒化処理など)を行わずに、測定することもあります。

お手持ちの試料が黒化できない場合でも、あきらめずに一度ご相談ください。

お役に立てるかもしれません。

お問合せフォーム

http://www.bethel-thermal.jp/contact/index.html

よろしければ、参考までに下記URLもご覧ください。

<参考>

材質や表面状態が放射率に与える影響、色が放射率に与える影響。

http://blog.thermal-measurement.info/archives/52014531.html

赤外カメラを使った温度測定における、熱放射と放射率の関係

http://blog.thermal-measurement.info/archives/52005264.html

(著:テツ)